Riduzione tempi e costi utilizzando tecniche avanzate di analisi

Al fine di ottenere il miglior rapporto performance/peso

mantenendo al contempo elevata l’affidabilità della struttura.

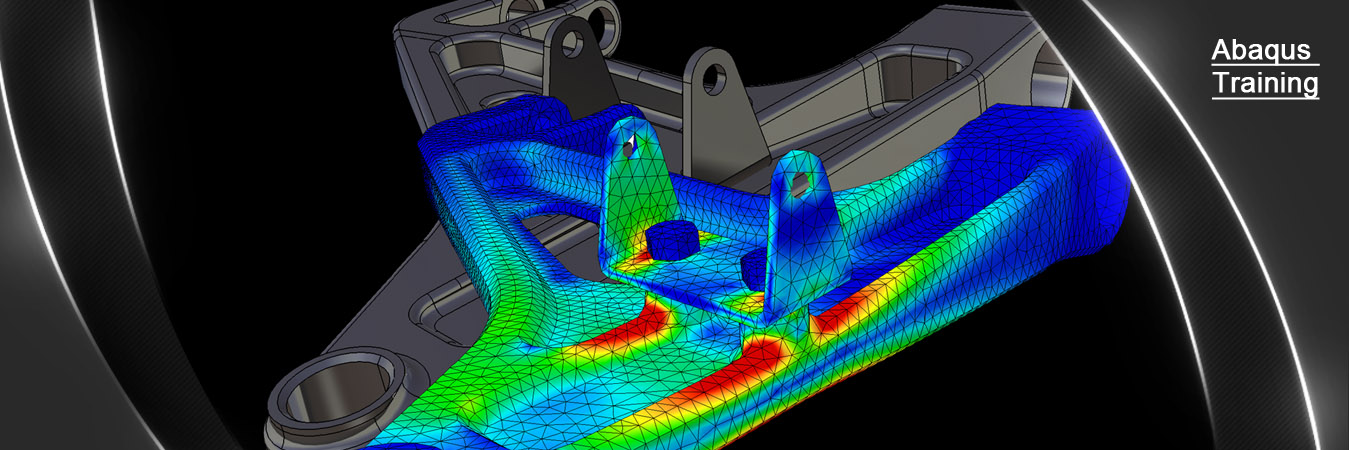

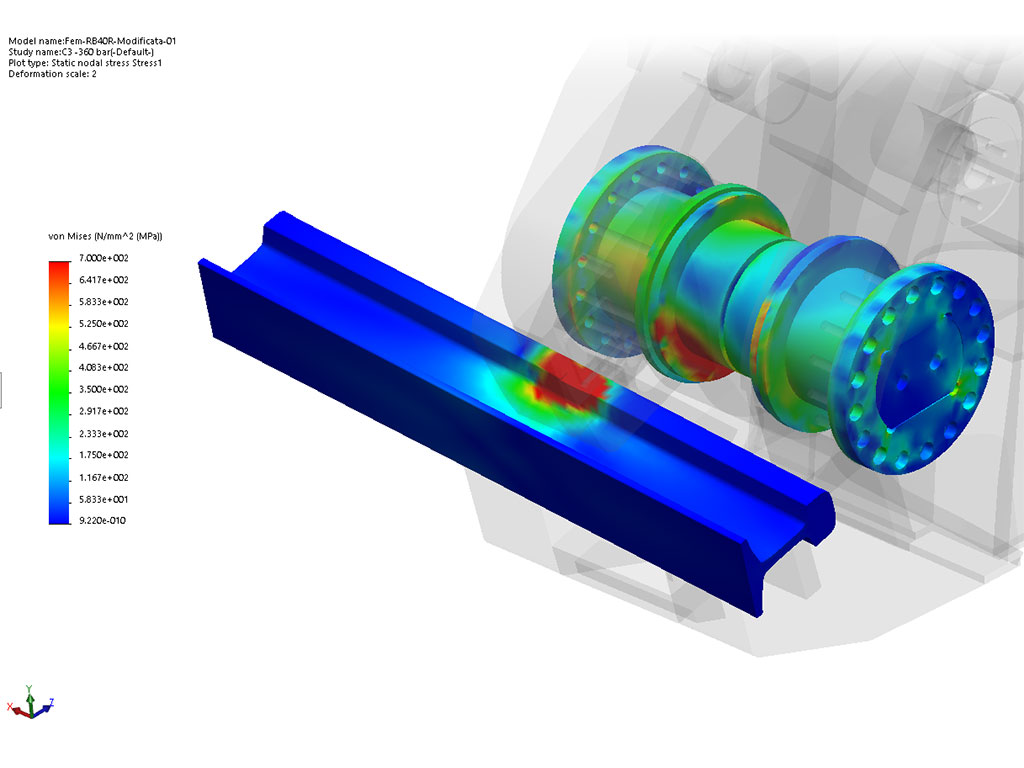

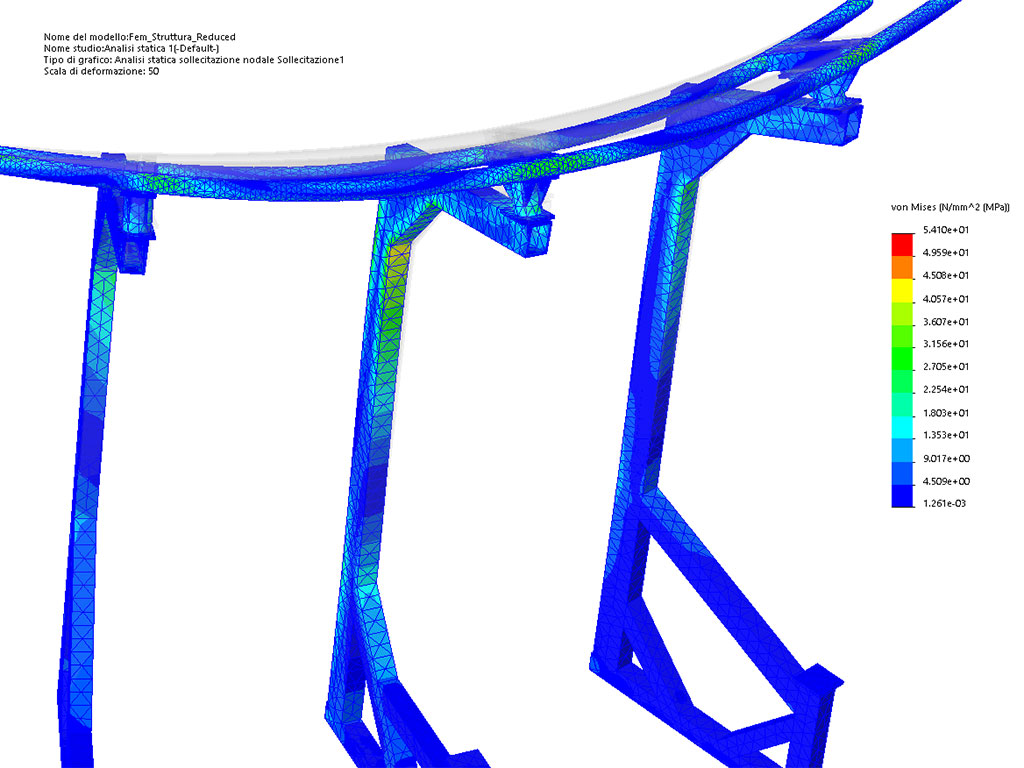

Analisi Strutturali

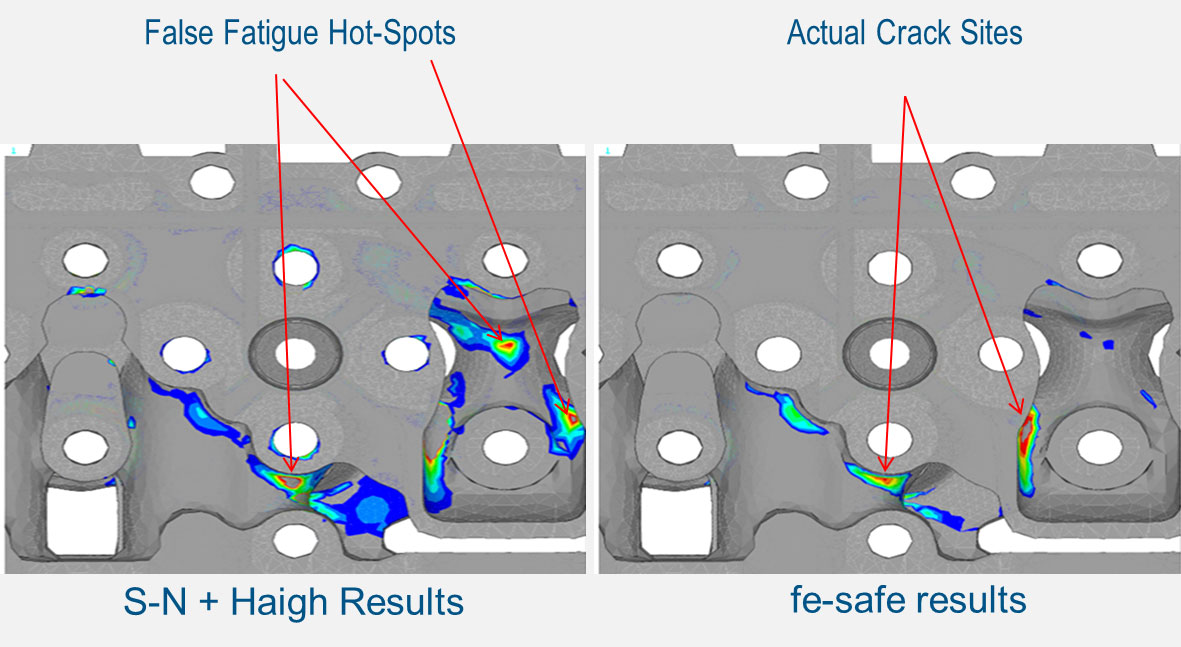

Utilizziamo software approvati dalla NAFEMS e dunque con alti standard qualitativi e di affidabilità:

I software da noi utilizzati per questi tipi di analisi comprendono

ABAQUS, Fe-Safe, Isight, Solidworks Simulation, MSC Patran e MSC Apex.

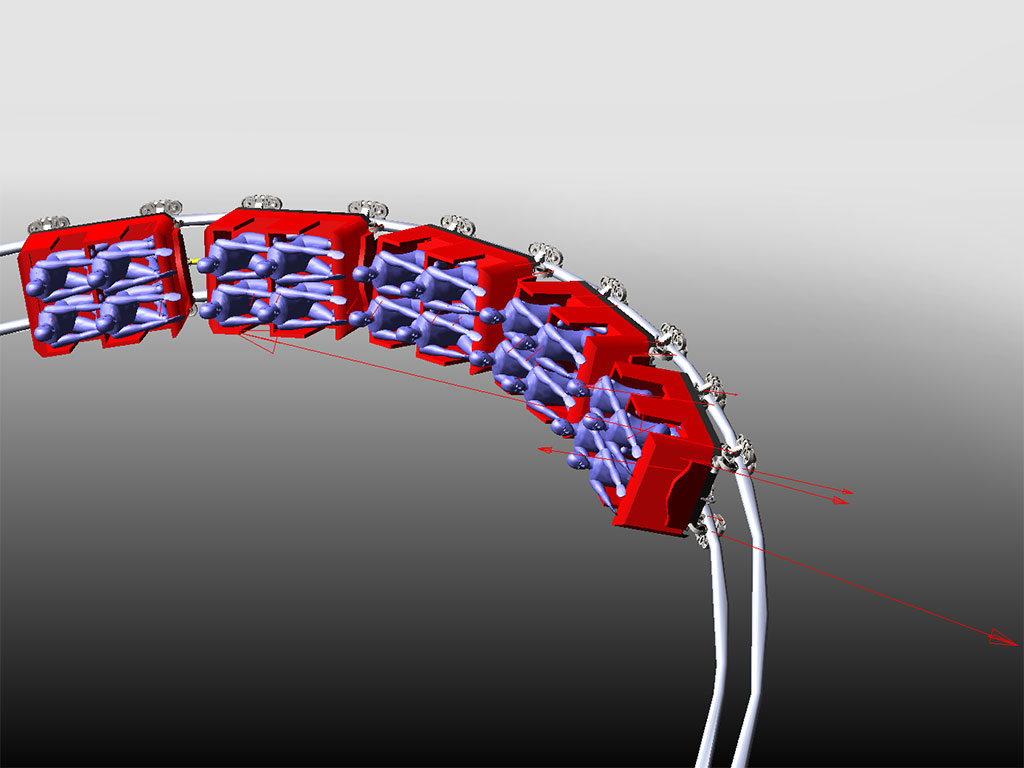

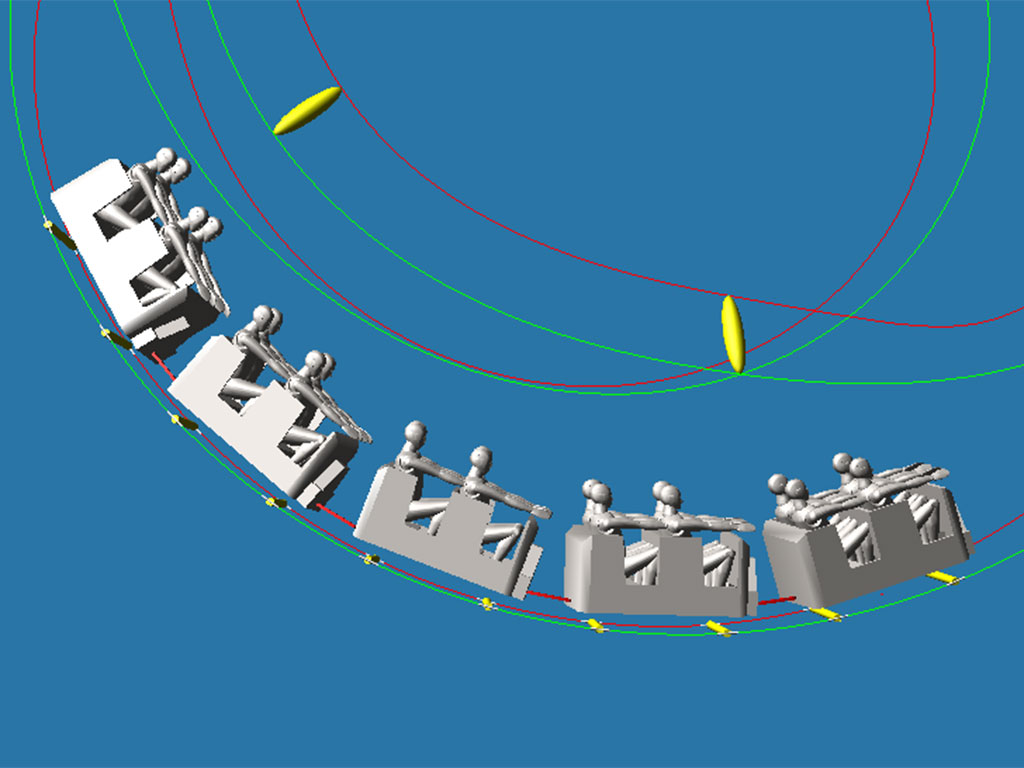

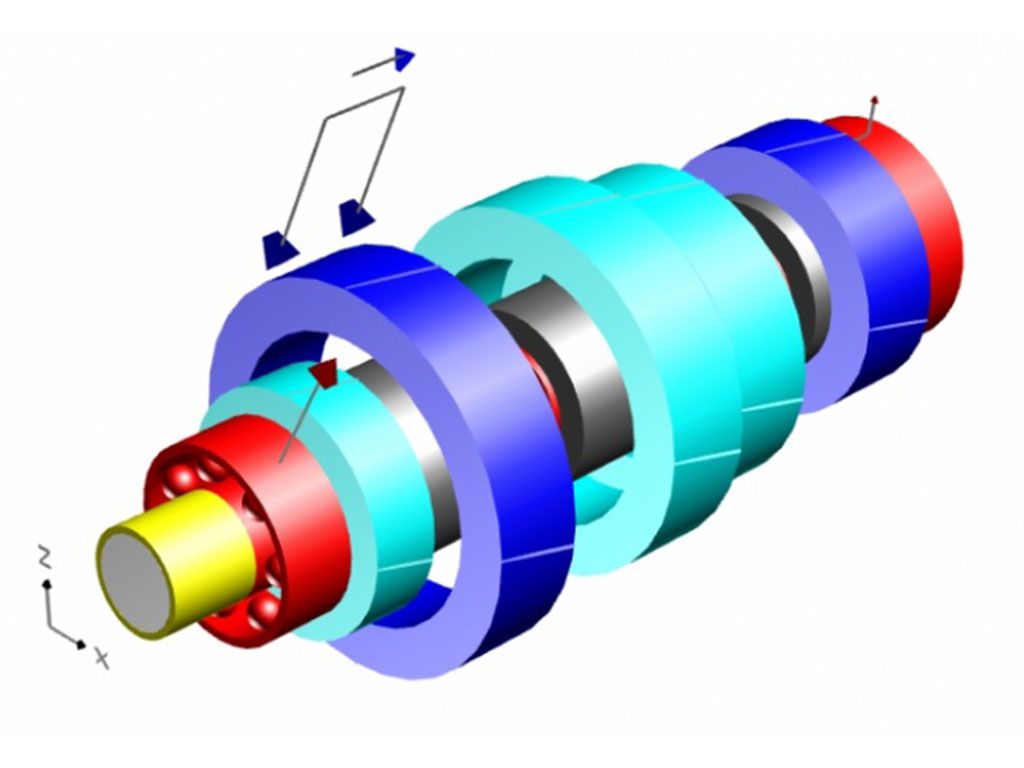

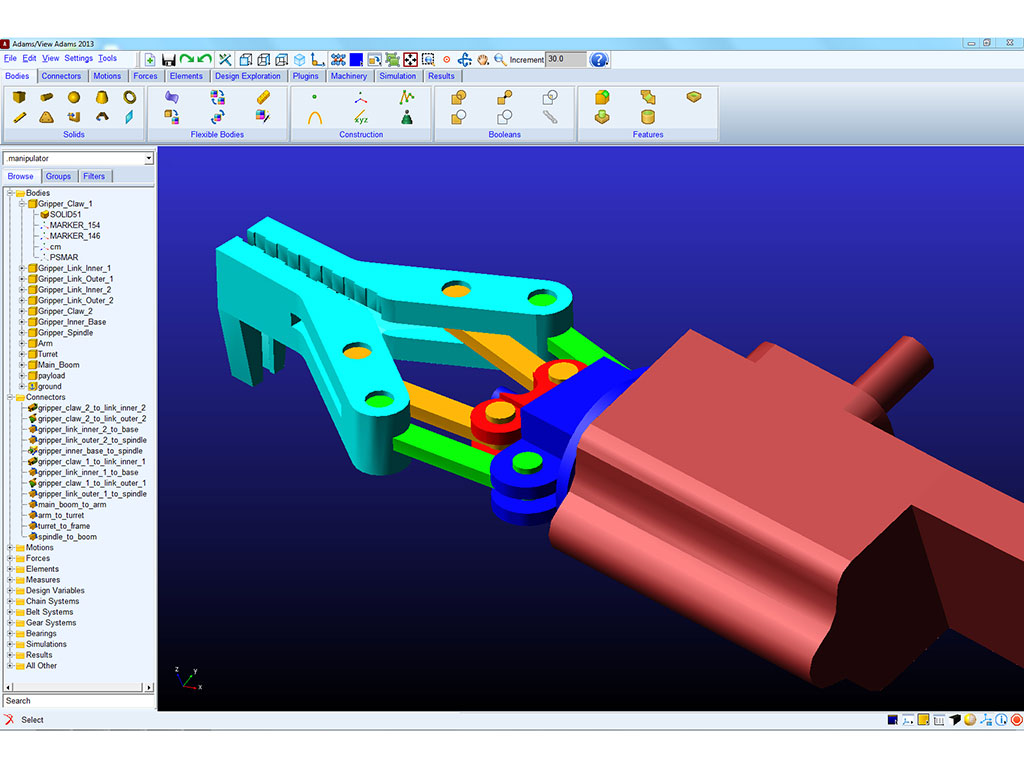

Analisi Cineto-dinamiche

Le analisi di carattere cinetodinamico si rivelano essenziali nelle applicazioni con cinematismi multipli

in cui accelerazioni e inerzie costituiscono aspetti imprescindibili dell’analisi o quando il movimento e le forze in gioco devono essere ottenute considerando l’interazione di più gradi di libertà tra loro.

Per questo lavoro ci si affida a MSC ADAMS e a software customer made della VI-Grade.

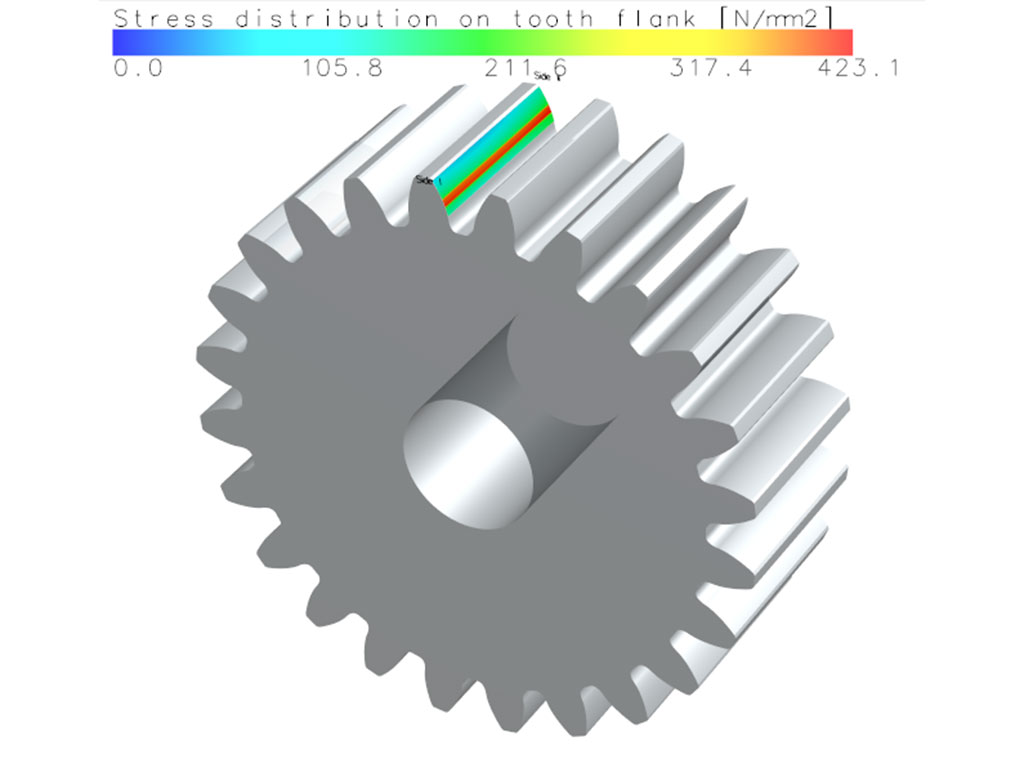

Analisi dedicate per cinematismi cicloidali

L’analisi di ingranaggi e alberi viene effettuata utilizzando il programma dedicato Kisssoft.

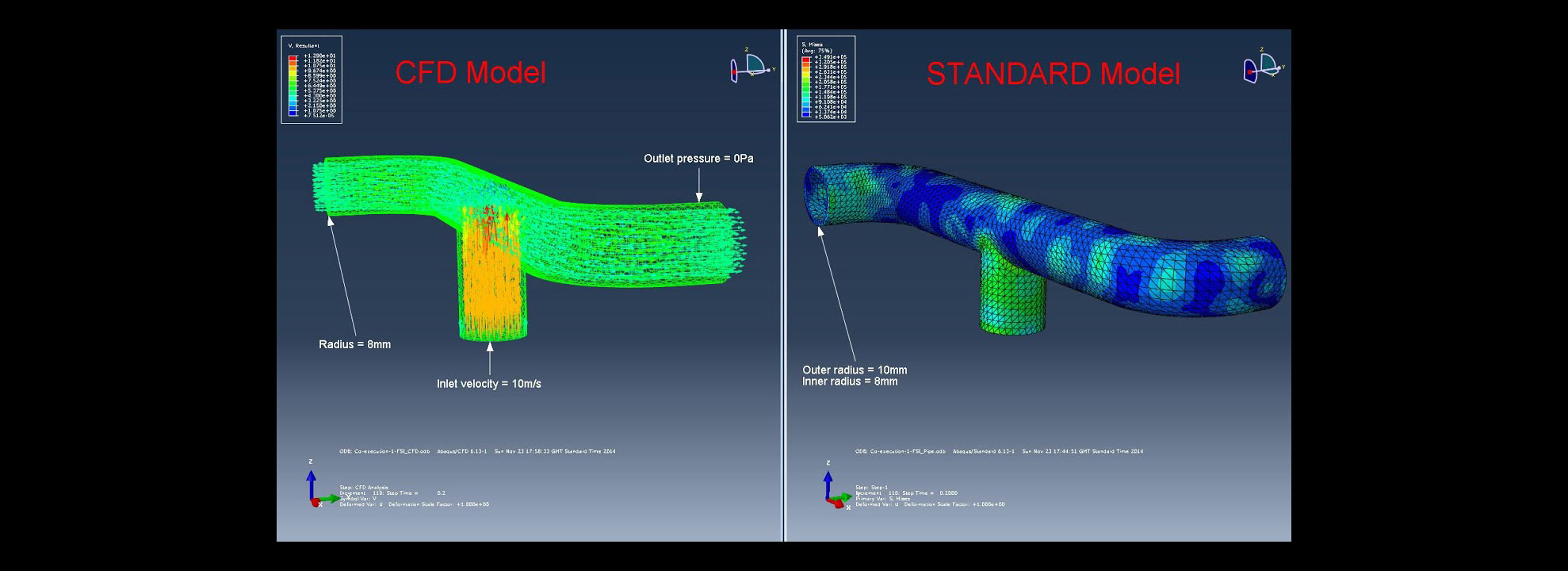

Analisi fluidodinamiche

Con software dedicati vengono eseguiti analisi fluidodinamiche per i diversi settori che ne richiedono la possibilità.

Sviluppo elaborati e tavole costruttive

Software come Solidworks e Inventor sono utilizzati per la realizzazione di tavole da disegno per poter fornire qualora si volesse, il completo pacchetto progettuale:

Realizzazione di fattibilità tecniche

Studio di fattibilità tecnica finalizzato alla valutazione di nuove idee e prodotti, delle caratteristiche e possibilità tecnologiche e di design, effettuati prima di procedere alla progettazione tecnica.

In questa fase è fondamentale un metodo creativo, orientato al problem solving e alla stretta collaborazione con l’impresa/cliente senza la quale sarebbe impossibile analizzare le aspettative e la conoscenza che i clienti hanno del prodotto/servizio e di trasformarle in prodotti/servizi innovativi.

Duplice obiettivo:

• individuare quelle caratteristiche tecniche, funzionali ed estetiche in grado di rispondere positivamente alle esigenze e alle idee del cliente;

• effettuare una prima analisi orientativa dei bisogni: stima indicativa del costo d’investimento e di sviluppo del progetto in termini di risorse umane e materiali, della tempistica e dell’eventuale ritorno su investimento.

Su richiesta del cliente, questa fase può includere una prima analisi brevettuale o sessioni di formazione tecnica per il proprio personale addetto all’innovazione.

- Funzioni e Contenuti Standard:

- Definire l’idea innovativa e i suoi obiettivi;

- Analizzare la fattibilità tecnica e l’attrattività di mercato del progetto;

- Effettuare una prima stima degli investimenti e dei costi del prodotto;

- Comprendere meglio le caratteristiche del mercato di riferimento.

Analisi dei rischi

Per dimostrare al cliente la conformità della sua macchina alla Direttiva, il Fabbricante deve realizzare il Fascicolo Tecnico della costruzione

che dovrà contenere, tra le altre documentazioni (All. V – par. 3 a), la descrizione delle soluzioni adottate per prevenire i rischi presentati dalla macchina. E’ proprio questa la motivazione principale dell’Analisi dei Rischi. Il Fabbricante deve selezionare i rischi eventualmente presentati da una macchina e cercare di eliminarli.

La Direttiva Macchine (All. I) contiene i Requisiti Essenziali, ognuno dei quali riguarda un possibile rischio legato al funzionamento della macchina:

una macchina deve essere conforme a tutti i requisiti ad essa applicabili. Se ciò non avviene, la macchina presenta un Rischio per l’operatore e per le persone esposte.

Industrial design

Progettazione integrata

I servizi offerti sono molteplici e comprendono:

• Analisi preliminare di fattibilità dell’attrazione;

• Reverse Engineering o Design completo ed integrato meccanico, strutturale ed elettrico dell’attrazione con realizzazione analisi e redazione tavole secondo Normativa;

• Redazione della documentazione secondo norma (analisi dei rischi, log book, manuali, disegni tecnici e schemi elettrici, analisi performance level) già durante il design accorciando notevolmente i tempi di attesa;

• Controlli NDT sulle saldature;

• Qualifica dei fornitori;

• Ottimizzazione delle soluzioni tecniche;

• Programmazione PLC;

• Validazione Software